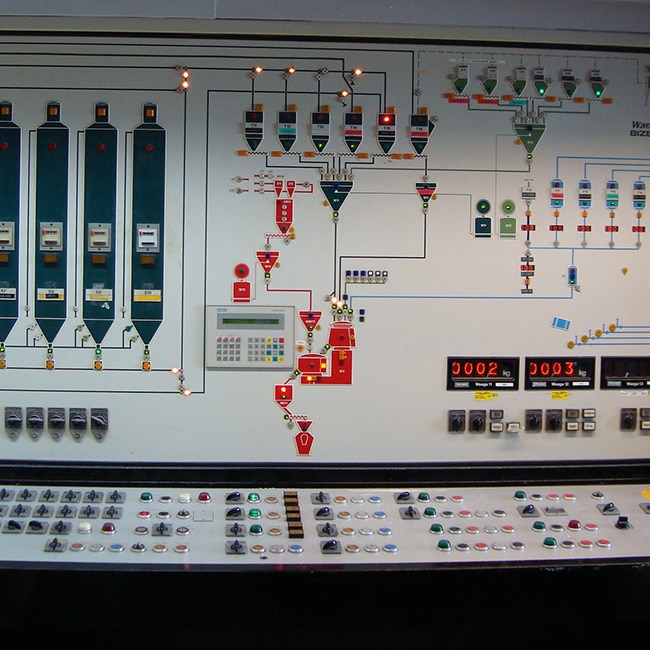

Retrofit mit proCtec

Vielfach sind Maschinen und Anlagen in einem guten mechanischen Zustand,

die steuerungstechnische Ausrüstung jedoch veraltet oder verschlissen. Eine interessante und wirtschaftliche Alternative zur Neuanschaffung ist die

Modernisierung.

Ein Retrofit weckt enorme Reserven und bringt veraltete Produktionsanlagen

auf den neuesten Stand modernster Automatisierungstechnik. Das öffnet den Zugang zu neuen Technologien und damit neuen Möglichkeiten, effizient und

kostenoptimiert zu fertigen

Die Umrüstung ist kostengünstig, verbessert die Produktivität und Qualität,

Ausfalls- und Stillstandzeiten werden verkürzt. Retrofit gibt ihrem Maschinenpark ein „zweites Leben“ und verlängert so den Life-Cycle um viele Jahre.

Mit Retrofit fit für die Zukunft

- Steigerung der Produktivität und Verfügbarkeit

- Erfüllung neuer Sicherheitsnormen und -Standards

- Verbesserte Systemfunktionalität

- Möglichkeit der Implementierung neuer Technologien

- Erhöhung der Integrationsfähigkeit in MES Systeme

- Ersatzteile nicht mehr verfügbar

- Schnellere Inbetriebnahme

- Einfache u. kostengünstigere Abnahme

- Einfache u. kostengünstigere Abnahme

- Einfachere Wartung

- Geringer Verdrahtungsaufwand

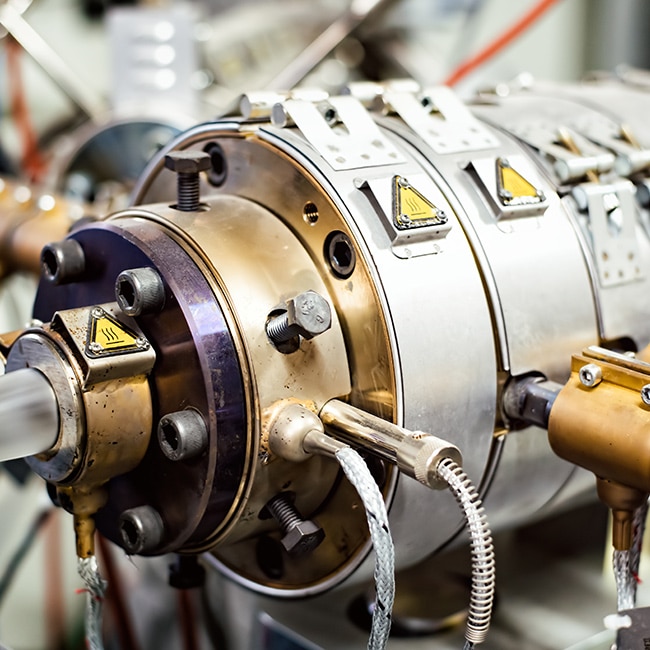

„Unser Fazit aus 10 Jahren erfolgreicher Zusammenarbeit: proCtec – sehr empfehlenswert!“

Cooper Standard PROFILE SYSTEMS GMBH

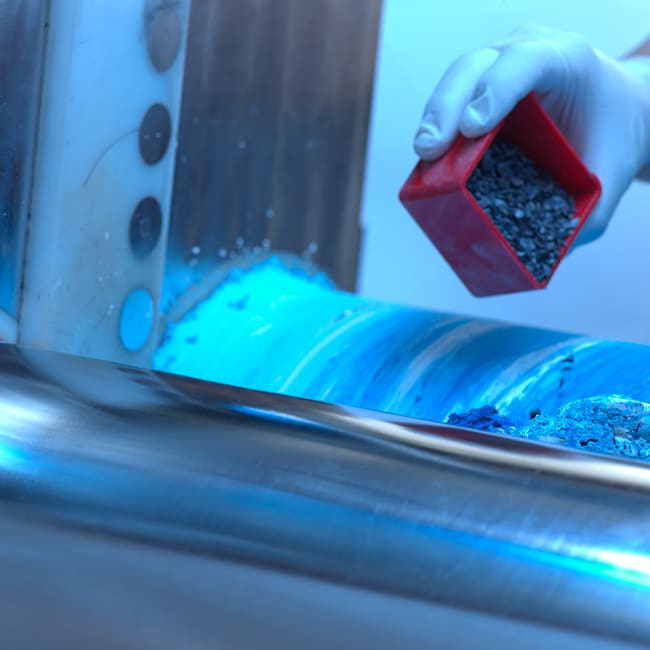

„Das Batch-System von proCtec stellt eine vollintegrierte Ergänzung zum eingesetzten Labor-Informations-Management-System (LIMS) der Fa. Scarabaeus dar. Die hochpräzise Mischersteuerung wurde in unserem Technikum als Standard auf allen Mischerlinien und in der Materiallogistik reibungslos eingeführt und hat sich sehr bewährt. Wir freuen uns auf eine weiterhin gute Zusammenarbeit mit proCtec“

LANXESS AG proCbatch Im EINSATZ BEI DER LANXESS AG

„Wir bauen auf das exzellente Branchenwissen von proCtec im Bereich der Vliesherstellung. Das eingesetzte Leitsystem hat sich sehr bewährt. Wir sind begeistert von der Flexibilität und den unkomplizierten zeitnahen Service-Einsätzen der proCtec Mitarbeiter und freuen uns auf eine weiterhin gute Zusammenarbeit „

TWE Dierdorf BEWÄHRTES LEITSYSTEM FÜR DIE VLIESHERSTELLUNG BEI TWE DIERDORF

„Mit proCtec haben wir einen sehr erfahrenen Partner an unserer Seite. Wir schätzen das fundierte Prozessverständnis ebenso wie den „Rund um die Uhr-Service“, den proCtec lebt.“

nora® systems by Interface®